欄目分類

新聞中心

137-8615-8574

在研磨和拋光中,磨粒在工件和研磨體之間滾動,通常在研磨液中進行。在能量約束磨料加工中,磨粒被加速沖向工件材料,并將顆粒沖出表面。第四種主動機制是用較大的力但持續的壓力將工具壓到工件上。振動磨削和珩磨被認為主要是力約束過程。

1砂輪

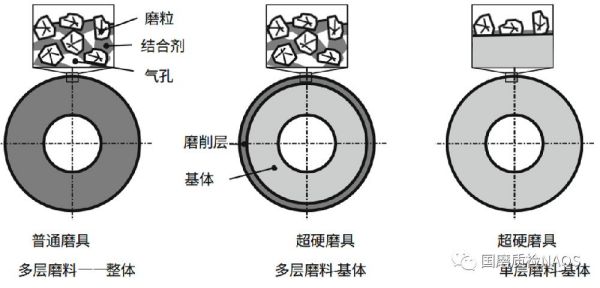

砂輪也被稱為結合劑工具。大多數普通砂輪由傳統磨料Al2O3或SiC組成,砂輪體為整體(圖1左)。超硬磨料具有更高的耐磨性,而且價格昂貴,因此通常在砂輪體上使用薄磨料層。根據粘結系統的不同,磨料層是多層的,可以是修整過的(圖1中),也可以是單層的。

圖1固結磨具

對于高速加工,陶瓷結合劑對磨削工具的韌性有更高的安全要求。高效深磨要求磨具具有適當的孔隙率和高韌性。普通磨具通過低溫燒結結合劑和增強磨料磨粒獲得了競爭力。

1.1形狀

磨削的特點是工具形狀和磨料層成分。砂輪尺寸以"(外徑)×(厚度)×(內徑)"的形式表示;對于超硬砂輪,還要加上磨削層厚度。

層寬對磨削力和可達到的表面粗糙度非常重要。與層寬較小的杯形砂輪相比,層寬較大的杯形砂輪由于通過次數較多,因此工件粗糙度明顯較低。

磨料層由磨粒、結合劑和氣孔組成。磨粒、粘結劑和氣孔的體積組成決定了磨具的應用。磨粒必須起到切削作用。結合劑將磨粒固定在一起,并釋放鈍磨粒。此外,結合劑還能傳遞工具旋轉時產生的力,并傳導加工過程中產生的熱量。氣孔將冷卻潤滑劑帶入切削區,并將切屑從切削區帶走。氣孔既是切屑空間,也是冷卻潤滑劑空間,其數量、大小和總體積可通過造孔劑在很大范圍內變化。

1.2特殊砂輪類型

1.2.1無心磨砂輪

無心磨削通常用于大批量生產。在這種圓周磨削方式中,工件不是沿其中心軸線固定,而是支撐在其圓周上。無心磨削可以是外圓磨削或內圓磨削。外圓磨削時,工件位于砂輪、工件托板和控制砂輪之間。在內側無心磨削中,工件位于軋輥或軋靴之間,由控制輪或端面板驅動。

在無心磨砂輪中,必須仔細監測砂輪寬度方向上的結構密度。在制造和壓制大寬度砂輪時,與較薄的砂輪相比,需要施加更大的壓力和更長的時間。對于無心磨砂輪,從磨削到火花噴出的過渡區域磨損大。但這與砂輪密度無關,而是與橫向磨削操作中的輪廓磨損有關。工件、砂輪、控制輪和工件墊板之間的接觸特性決定了加工的穩定性。砂輪彈性影響磨削力和切削深度。

控制砂輪又稱調節砂輪,用于調節工件的速度。它是一種傳統的砂輪,通常是橡膠粘合剛玉或帶有硬質合金涂層的鋼體。控制輪通過摩擦加速或減速來調節工件速度。控制輪形狀復雜,可實現對工件的線性支撐。控制輪輪廓受控制輪傾角、工件中心高度和工件直徑的影響。控制輪輪廓的新計算模型可縮短修整時間,降低輪磨損。

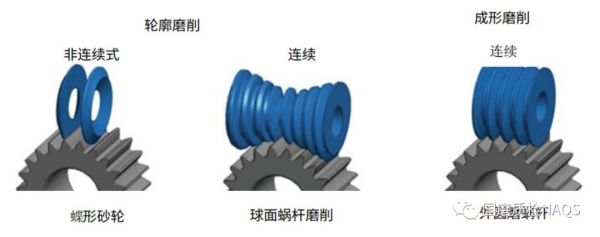

1.2.2齒輪磨削砂輪

齒輪磨削分為成形磨削和輪廓磨削,以及連續磨削和非連續磨削。成形齒輪磨削主要通過復雜的加工運動學產生齒輪形狀,成型齒輪磨削主要通過砂輪輪廓產生齒輪形狀(圖2)。磨削工具必須能夠承受較長的接觸長度。齒面成形磨削中的接觸長度與蠕變進給磨削中的接觸度一樣長。

圖2磨齒工具

1.2.3圓柱形剝離砂輪

外圓磨削工藝或所謂的剝離磨削工藝是由橫向進給和傾斜砂輪確定的。因此,加工區域很小,理論上接近于點狀接觸。這種工藝在工件形狀方面非常靈活,磨削力也相對較小。然而,由于是點狀接觸區,磨削力會對單個磨粒造成高壓力和高負荷。通常會使用超硬磨粒,它們必須很好地固定在結合基體內。一般來說,磨料層的硬度較高。如今,在剝離磨削應用中使用的大多是陶瓷結合劑CBN砂輪,砂輪圓周速度高達160 m/s。材料去除率可達幾百mm3/mms。

1.2.4工具砂輪

工具鋼和高速鋼使用剛玉或CBN砂輪進行加工。硬質合金和陶瓷刀具主要使用碳化硅或金剛石砂輪磨削。硬質合金工具砂輪的金剛石粒度通常在D46和D181之間。韌性低的金剛石磨粒可在磨削過程中實現自銳,而不規則的形狀則有利于磨粒在結合劑中的良好把持力。

在加工堅硬的碳化物和金屬陶瓷時,傾向于使用高密度的金剛石磨粒,以獲得較小的單個磨粒力。因此砂輪磨損小,可保持加工工件的尺寸公差和形狀公差不變。工具磨削加工需要形狀復雜的砂輪。樹脂結合劑因其柔軟的結合力,具有易于修整和阻尼能力強的優點。

1.2.5用于渦輪機材料的平面砂輪

渦輪材料(如鎳合金或鋁合金)具有很高的延展性,可產生較長的切屑。砂輪有堵塞的危險,切屑形成的特點是沾污和產生毛刺。渦輪材料的低導熱性導致磨削過程中表面層受熱損壞。因此,用于渦輪材料的砂輪具有高孔隙率的特點。在工業中,磨削過程中會同時進行連續修整,以磨削和清潔磨具。

所謂的Viper磨削法是利用高壓冷卻液流持續清潔和修整砂輪。使用的是氣孔率較高的砂輪。此外,渦輪材料中的碳化物和金屬間相會使磨具受到磨料磨損,從而產生自銳現象。

1.2.6磨針

磨針,也稱安裝輪或安裝點,是一種一端粘接、模壓或壓鑄有心軸的小輪。這些工具通常用于去毛刺、焊縫精加工、倒角或牙科操作過程中的手持操作。其形狀多種多樣。磨削銷的長軸作為懸臂,磨削力導致工具變形。開放式砂輪結構與軟性粘合實現了良好的自銳性。

1.2.7長針金剛石砂輪

20世紀70年代末,市場上出現了長針鉆石。這些長針金剛石的長度與厚度比例在2:1到5:1之間。它們的合成生長方向與金剛石主軸方向一致,即晶體學[100]方向[TOML78a]。(111)區域上不斷堆積的生長機制導致了階梯式的表面結構。

金剛石平行于八面體平面裂開,因此長針金剛石在其主軸的矩形方向上很薄弱。在磨削過程中,磨粒很容易沿著階梯狀生長平面斷裂,磨粒也很可能出現磨損。

長針金剛石的粒度分級無法通過常規的篩分程序進行,因此金剛石砂粒制造商必須使用投影顯微鏡進行物理測量。

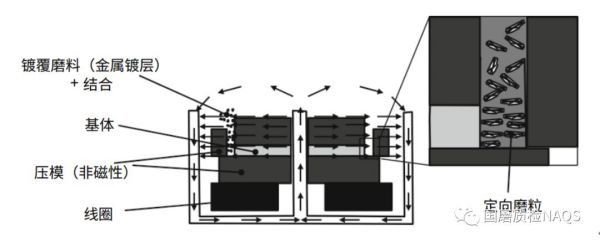

為了達到理論上的斷裂性能以及較佳的磨粒粘附性,可將帶有鐵磁性涂層的針狀磨粒與電磁系統結合在一起。圖3中的示例在1A1圓柱形砂輪模具中使用了徑向磁場線。當砂輪與樹脂粘結混合物一起裝入模具時,其方向與磁場線平行。壓制和固化過程與其他樹脂結合劑砂輪類似。

圖3用于確定1A1圓柱滾輪中長針狀金剛石方向的電磁系統

在磨削應用中,與相同粒度的類似磨料相比,針狀金剛石砂輪表面有更多的活性磨料顆粒。因此,樹脂結合劑長針狀金剛石工具在加工脆性工件材料時表現出更好的性能[TOML78b]。然而,長針金剛石砂輪在市場上并不流行。與磨削不同,針狀金剛石廣泛應用于陶瓷結合劑砂輪的修整。

2涂附磨具

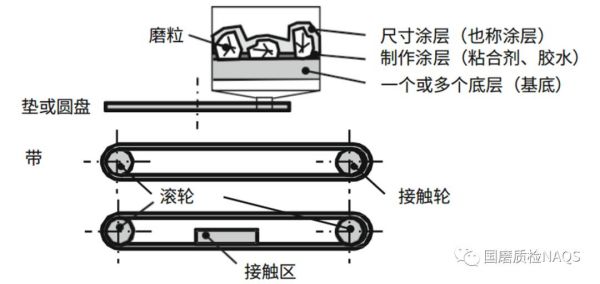

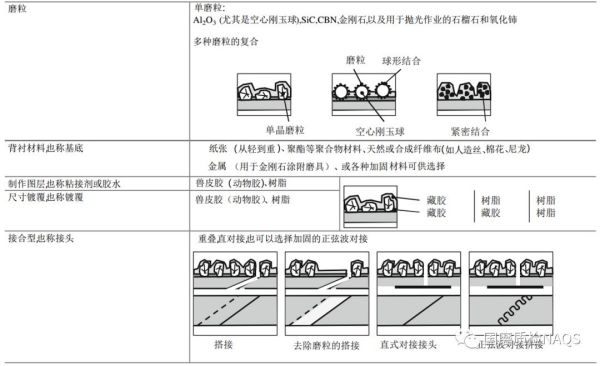

涂附磨具的磨粒通過粘合劑固定在背襯材料上(圖4)。涂附磨具包括砂帶、砂墊或砂盤。研磨盤用于車身噴漆前的準備工作。在金屬磨削領域,去毛刺、粗加工和精加工是涂附磨具的重要操作。與砂輪相比,涂附磨具的市場容量更大。

圖4涂附磨具

圖4顯示了涂附磨具的磨料層結構和常見設計。砂帶與工件之間的磨削嚙合為也可以在沒有接觸元件的情況下在砂帶的自由部分進行嚙合。

涂附磨具由表1中的各部分組成,即磨粒、背襯材料、涂層、尺寸涂層和拼接。此外,磨料的粒度、形狀和磨具的尺寸也是重要的特征。

表1涂附磨具的組成部分

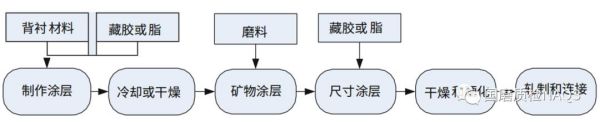

2.1涂附磨具的制造

砂帶的制造過程如圖5所示。制造過程從背襯材料開始,背襯材料可以是紙、天然或合成纖維布或金屬(對于金剛石涂層磨具)。此外,襯底還可以防濕或用金屬絲加固。強度和柔韌性是背襯材料的主要特點。

圖5砂帶制作流程

用于固定磨粒的粘結材料可以分一層或多層涂覆,其中制作涂層為基礎粘結層,尺寸涂層為上層粘結層。附加涂層可以起到防塵效果。

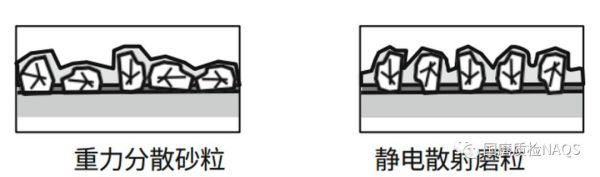

首先,涂上涂層,冷卻或干燥后會形成凝膠體。在所謂的礦物涂層步驟中,這種凝膠會通過重力(重力散射)或靜電散射固定磨粒。。在重力散射法中,分配裝置將磨粒施加到涂層底材上。在靜電散射法中,涂覆的背襯材料在傳輸帶上顛倒移動,磨粒在傳輸帶上通過靜電場定向。靜電散射法的優點是磨粒分布均勻,重現性高,磨粒突出量大(圖6)。

圖6砂帶的散射方法

在磨粒定位后,涂上尺寸涂層。它有助于保持砂帶之間的間隙。干燥和硬化后,對傳送帶進行軋制、切割和可能的拼接。皮帶拼接的類型對工藝的穩定性至關重要,可以用鋁箔進行加固。重疊式拼接可用于所有情況。然而,靠近搭接接頭的區域可能在厚度上有所不同,這可能導致在成品表面上留下痕跡。因此,如果研磨表面需要無痕表面處理,建議使用去除砂粒的搭接接頭。直線或正弦波對接可以承受更高的應力,例如用于高性能應用。然而,每一次拼接都會在機器/工具/零件系統中產生振動,從而導致顫動和零件表面痕跡。新型無縫無拼接傳送帶克服了這些問題。

2.3涂附磨具中的磨粒

涂附磨具中使用的單晶磨粒與砂輪中使用的磨粒類似。與砂輪相比,磨粒的大小通常以更大的間隔分級。砂粒完全嵌入在粘合劑材料中,這導致對砂粒脫落的抵抗力很高。因此,砂帶研磨中的砂粒剝裂和磨損機制比砂粒脫落更常見。

除單晶磨料外,多晶磨料也是涂附磨具的標準磨料。空心剛玉是一種燒結成空心球狀的磨料,已被證明是一種用于砂帶的長效磨料。即使球體磨損,它們也會在外殼上暴露出磨料,并執行均勻的切割動作。

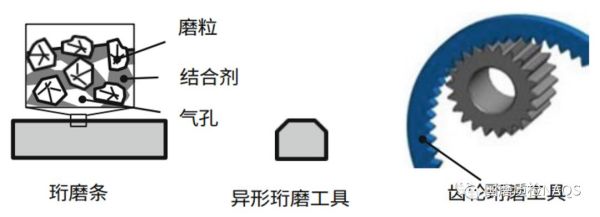

3珩磨工具

珩磨工具的結合劑和磨粒材料與砂輪類似。主要工具有珩磨棒、異形工具和齒輪珩磨工具(圖7)。

圖7珩磨工具

特別是使用了陶瓷、樹脂、燒結和電沉積結合劑。磨粒大小和濃度與濃度相對較高的磨削工具類似。細粒度珩磨棒用于定型和表面精加工,而非形狀修正。與磨削加工不同,金剛石和CBN在加工相同材料時可獲得相似的珩磨效果。在珩磨工具中,結合劑硬度的選擇與磨粒大小有關。較硬的結合劑通常用于粗金剛石和CBN。對于珩磨棒,較粗尺寸的磨粒(大于D151或B151)通常使用鐵質結合劑,中等尺寸磨粒(D64-D126或B64-B126)通常使用較軟的青銅結合劑,而較細尺寸的磨粒至微米級則使用樹脂結合劑。

珩磨的定義是刀具與工件之間的持續接觸。這不適用于齒輪珩磨。因此,根據定義,齒輪珩磨工藝屬于磨削工藝。在齒輪珩磨中,珩磨工具的輪廓是由內齒輪齒形構成的。珩磨工具上裝有齒輪修整滾輪和圓柱修整滾輪,用于珩磨輪齒的后退。Vucetic在單磨粒劃痕試驗和珩磨試驗中比較了陶瓷結合劑和樹脂結合劑齒輪珩磨工具,一致發現陶瓷結合劑比樹脂結合劑能更好地保持磨粒。

4拋光工具

在拋光過程中,研磨顆粒被微細地分散在液體介質或粘合劑中,并通過一個反向體被引導到工件表面上。因此,拋光工具更像是研磨顆粒在介質或粘合劑中的糊狀物或懸浮液。

在平板拋光工藝中,粘合劑將磨料顆粒固定在平板表面。粘合劑需要在與拋光板輕度接觸時熔化,并很好地附著在拋光板表面。拋光膏的質量取決于粘合劑的熔融溫度和汽化溫度。這兩個溫度之間的差異越大,粘合劑的質量就越好。

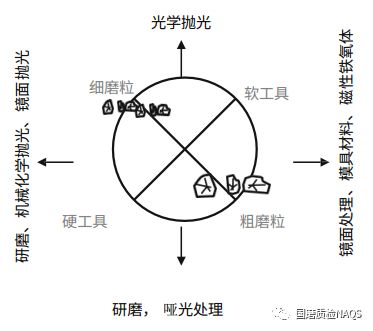

拋光過程可以根據研磨顆粒尺寸(細或粗)和拋光墊(硬或軟)進行分類)。玻璃的光學拋光使用細顆粒和軟拋光墊。不過,這種分類并不能說明材料去除的有效機制。一般來說,化學和機械機制的相互作用實現了材料的去除。

圖8研磨和拋光

在水-酒精懸浮液中使用金剛石磨粒拋光鋼材,可以解釋為拋光磨粒和工件之間的局部載荷會導致鋼材的塑性變形。由于金剛石磨粒具有高導熱性,因此不太可能產生熱效應和化學反應。材料的去除是通過微犁和微剝落來實現的。

4.1拋光磨料

用于拋光工藝的磨料往往根據所需的材料去除率來選擇。常見的磨粒大小約為1μm,。在粗研磨膏中,使用硬度較高的磨料:

?金剛石(C)、

?氧化鎂(MgO)、

?浮石(火山熔巖干燥后形成的玻璃狀海綿狀化合物)、

?氧化鈹(BeO)、

?氧化鉻(Cr2O3)、

?氧化鐵(Fe2O3)、

?石榴石

?剛玉(60-90%Al2O3)、

?金剛砂(60%Al2O3和Fe3O4,Fe2O3,SiO2)、

?石英(SiO2,內含CO2、H2O、NaCl和CaCo3)、

?碳化硅(SiC)

?玻璃

下列軟磨料可用于精細拋光研磨膏成分

?高嶺土,

?白堊(從碎石、沖洗和洗滌的石灰石中獲得),

?重晶石(硫酸鋇),

?滑石(含水硅酸鎂),

?硅藻土(在層片中凝結的硅膠形成的白色沉積礦物,壓實成軟巖塊),

?維也納石灰(燒制白云石后獲得的細晶鈣和鎂氧化物的白色粉末復合物)

4.2漿料的粘合材料

糊狀物的粘合劑包括以下幾種:

?硬脂-硬脂酸,CH3(CH2)16COOH,白色固體結晶物質,熔點140°C;硬脂是一種良好的粘合劑,可為漿糊帶來凝聚力和硬度。

?油酸-油脂,不飽和脂肪酸,熔點15°C;油酸通過溶解金屬氧化物加速拋光過程。

?石蠟-蠟狀,脂肪碳氫化合物的結晶混合物,熔點為44°C;石蠟不會轉化為樹脂或碳化。它能為拋光膏帶來內聚力、彈性、硬度和附著力。

?脂肪-飽和脂肪和不飽和油脂的有機可熔甘油酯;脂肪通常用來代替硬脂。

?蠟--固態、不粘稠或液態脂肪酸酯,含較高的脂肪醇;例如棕櫚蠟(熔點353-359 K)、蜜蠟(熔點333-340 K)和蒙坦蠟(熔點351-353 K)。蠟能增加漿糊的硬度和凝聚力。

?凡士林(Petrolatum),從瀝青(asphalt)和石蠟基原油中提取;這種物質可降低漿糊的硬度。

拋光膏中有時會添加表面活性物質和乳化劑。它們的作用是強化加工操作、、增加拋光效果和增加研磨復合物的耐用性。流變性物質(包括鋁皂、鋁醇酸鹽、復雜的膨潤土和小于1微米的細滑石粉)被添加到流體糊狀物中以增加粘度。例如,在玻璃拋光中,流體對摩擦效應和材料去除過程有很大影響。

使用瀝青拋光可用于加工高價值的光學元件。瀝青是一種粘彈性材料,主要來源于松樹樹脂或石油樹脂。

4.3拋光墊

對位劑或拋光墊種類繁多,但缺乏基于應用的模型。對應體可分為三大類:

?可變形的拋光墊,如瀝青或鑄造聚氨酯,

?軟拋光墊,如布和具有多孔結構的合成氈,

?硬拋光墊,如硬氈,填充或未填充的聚氨酯泡沫,浸漬布,細層壓板。墊的選擇會影響材料去除率。在自動化玻璃拋光中,聚氨酯泡沫優于瀝青墊。

5研磨

具有幾何上未定義的切削邊緣。定義為一種切削過程,其中松散的磨粒分布在流體或糊狀物中,即所謂的研磨漿液,由一個通常是形狀傳遞的對物(也稱為研磨工具)引導。理想情況下,各個砂粒的切削路徑是無定向的。有效的機制很復雜,被認為是切屑形成、微槽和由微裂紋和顆粒脫落引起的脆性加工的疊加。已知的過程變體包括平面研磨,工件固定或自由移動,外部或內部圓柱研磨,輪廓研磨和超聲研磨等。

5.1用于研磨的磨料

研磨過程中常用的磨料包括碳化硅、剛玉、碳化硼(B4C)和金剛石。氮化硼(B4 N)用于研磨碳化物。常規磨粒尺寸如下:

?碳化硅和剛玉:5-1μm

?碳化硼:60-5μm

?金剛石:5-0.5微米

?氧化鉻:2-1μm

金剛石研磨液的設計使粗粒也能均勻地分散在液體中。即使研磨液粘合劑的粘度很低,磨料也不會沉淀下來。普通的磨料會被不斷送入研磨板,以恢復已破碎的顆粒。金剛石磨粒的補給頻率較低。

在使用松散磨料的研磨工藝中,磨粒的形狀、粒度、粒度分布和磨粒破碎特性是工藝控制的重要變量。至于磨粒的形狀,塊狀等軸磨粒被認為是更好的,因為它們介于球狀和針狀這兩個極端之間。球形磨粒傾向于在研磨板和工件之間滾動,而不是進行加工;相反,針狀磨粒會造成很深的劃痕。少數超大磨粒的存在會導致嚴重的工件損壞。

6鋸切工具

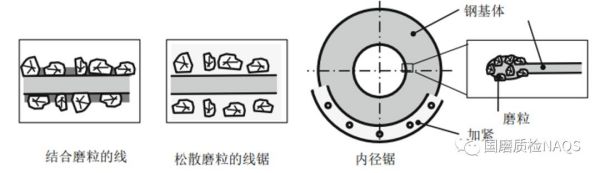

金剛石鋸較大的用途是切割石材和耐火材料。電子和太陽能行業也使用線鋸將硅和石英晶體切割成晶片。在多線切割中,一根線由幾個線圈引出,形成幾條線,同時進行切割。金屬絲既可以含有磨粒粒,也可以在含有磨粒的泥漿中工作(圖9左)。

圖9線鋸和孔鋸

6.1粘接線鋸

粘合砂粒的線由一個涂有研磨顆粒的芯組成,主要是金剛石。金剛石可以通過樹脂粘合或電鍍粘合。

6.2松散磨料線鋸

在線研磨過程中,研磨介質由磨粒(通常為SiC)和介質(通常為油或乙二醇)組成,通過噴涂在非涂層線上。

6.3內徑鋸

內徑鋸,又稱內孔鋸或內徑鋸,由旋轉鋼鋸條組成,其內徑電鍍有金剛石磨粒(圖9右)。鋼鋸條在其外徑處夾緊,鋸條或工件沿徑向移動。

7使用游離磨料的其他方法

7.1粉碎

在材料加工術語中,通過機械方法減小顆粒尺寸稱為研磨。其他術語有破碎、研磨或自然研磨。破碎一詞用于較大的最終粒度顆粒(如直徑約13-19毫米);研磨一詞指低微米或以下的粒度。

用于這些過程的機器通常被稱為研磨磨床。研磨機可以是介質磨床(翻滾磨床、離心磨床、攪拌介質磨床、振動磨床)、沖擊磨床(錘磨床)或流體能量磨床。粉碎過程中的尺寸減小是由于應力下的顆粒斷裂。

在減小尺寸的過程中,需要使用大量的磨料,如鋼、剛玉、玻璃、尼龍、碳化硅、碳化硅萘、碳化鎢、氧化鋯、硅酸鋯等。在選擇研磨介質時,必須考慮磨粒大小、硬度、比重、形狀和化學反應等因素。

7.2自由研磨加工

在桶式研磨或翻滾研磨中,工件、研磨顆粒和流體在一個慢速旋轉的容器中翻滾。在振動研磨中,也被稱為“投料研磨”,容器會振動。流體可以是水、酸或堿性化合物。桶式研磨和振動研磨應用于模具制造、醫療和航空航天工程,用于去毛刺、脫脂、拋光或除銹。

圖10振動研磨用磨料顆粒形狀示例

研磨顆粒,可以是陶瓷、塑料或金屬材料,并有各種形狀(圖10)。尺寸范圍從邊長3-25毫米或更大。陶瓷粘合劑是具有研磨作用的切片的主要粘合劑類型。鋼顆粒用于球形拋光,即產生壓應力。

液態載體化合物的pH值從酸性到堿性不等,還具有其他功能,如去除加工過程中的污染物、保持加工部件清潔等。化合物類型的選擇要考慮環境和經濟因素。

7.3噴砂

噴砂中,磨料顆粒通過壓縮空氣、離心力或加壓水激活,并對準工件材料。剛玉、硅碳化物和石英是典型噴砂磨料。排放顆粒和顆粒危險空氣污染物是與噴砂相關的主要問題。存在幾種控制空氣排放的方法,如噴射罩、真空噴射器、帷幕、水幕、濕噴射和回收系統。

來源:國磨質檢